隨著現代工業自動化與信息化技術的深度融合,計算機系統服務在工業控制與仿真領域扮演著日益關鍵的角色。本文旨在探討一種基于VIPA 500S PLC(可編程邏輯控制器)構建的瀝青混凝土攪拌設備模擬演示系統,分析其系統架構、功能實現及其在計算機系統服務中的價值與應用前景。

一、 系統背景與意義

瀝青混凝土攪拌設備是道路工程建設中的核心裝備,其控制系統復雜,涉及配料、攪拌、溫度控制、成品出料等多個環節。傳統的設備培訓、程序調試和新工藝驗證往往依賴實體設備,成本高、風險大且靈活性不足。構建一套高保真的模擬演示系統,不僅能有效規避上述問題,還能為操作人員培訓、控制邏輯驗證、故障模擬及工藝優化提供安全、高效、低成本的虛擬平臺。VIPA 500S系列PLC以其高速處理能力、強大的通訊功能和模塊化設計,成為實現此類復雜流程精確仿真的理想硬件基礎。

二、 系統架構設計

本模擬演示系統采用“虛實結合”的架構,主要由以下部分組成:

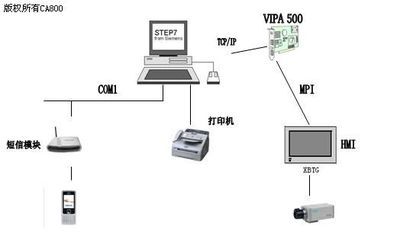

- 控制核心層:以VIPA 500S PLC作為硬件核心,運行真實的控制程序,處理所有模擬的輸入/輸出(I/O)信號和邏輯運算。其高速背板總線和豐富的通訊接口(如PROFIBUS, Ethernet)確保了系統響應的實時性。

- 模擬仿真層:作為計算機系統服務的核心體現,該層運行于上位工業計算機。它通過OPC(OLE for Process Control)等標準協議與VIPA PLC進行實時數據交換,內置高精度的數學模型,模擬攪拌設備的物理行為(如骨料輸送流量、攪拌缸內物料運動、溫度變化曲線等)。

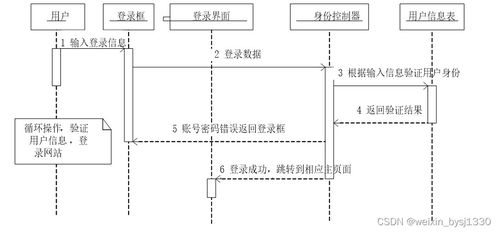

- 人機交互層(HMI):采用高性能觸摸屏或SCADA(監控與數據采集)軟件,構建與真實設備一致的操作界面。操作人員可在此進行參數設置、流程啟停、狀態監控和故障報警處理,獲得沉浸式的操作體驗。

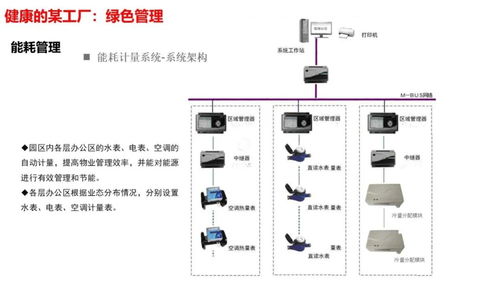

- 數據服務層:系統記錄所有操作過程、設備狀態和工藝參數,形成數據庫。此層提供數據分析、報表生成、歷史追溯等功能,服務于設備管理優化與決策支持。

三、 核心功能實現

- 全流程動態模擬:系統能夠逼真模擬從冷骨料配料、干燥加熱、瀝青與粉料添加,到攪拌、成品料卸出的完整生產過程。VIPA PLC精確控制各階段的時序與聯鎖邏輯。

- 故障注入與診斷訓練:在計算機系統服務的支持下,可靈活設置多種設備故障(如電機過載、傳感器失靈、溫度超限等)。學員或工程師需根據HMI報警信息,排查原因并采取相應措施,極大提升了應急處置能力。

- 工藝參數優化實驗:用戶可在系統中安全地調整攪拌時間、溫度設定、配料比例等關鍵工藝參數,通過仿真結果直觀分析其對成品料質量(如均勻性、溫度)及生產效率的影響,為新配方或新工藝的開發提供預研平臺。

- 控制程序驗證與調試:工程技術人員可將為新設備或改造設備編寫的PLC程序,直接在模擬系統中進行離線測試與調試,確保邏輯正確無誤后再下載至實體設備,顯著縮短工程周期并降低現場調試風險。

四、 計算機系統服務的價值體現

本系統是計算機系統服務在工業仿真領域的典型應用。其價值主要體現在:

- 降本增效:節省了實體設備培訓的物料與能耗成本,突破了時間與空間的培訓限制。

- 風險管控:將高危、高成本的試錯過程轉移至虛擬環境,保障了人員與設備安全。

- 知識沉淀與傳承:系統化的培訓模塊與故障庫,成為企業標準化作業和知識管理的重要載體。

- 技術支撐與創新:為控制策略研究、先進算法(如智能PID控制、預測性維護)的嵌入提供了開放的實驗環境,驅動技術創新。

五、 結論與展望

基于VIPA 500S PLC的瀝青混凝土攪拌設備模擬演示系統,成功地將工業控制硬件與先進的計算機仿真技術相結合,構建了一個功能完備、安全可靠的虛擬實訓與研發平臺。它不僅體現了計算機系統服務在提升工業自動化水平、賦能人員技能和促進工藝創新方面的強大支撐作用,也為其他復雜工業設備的仿真系統開發提供了可借鑒的范式。隨著數字孿生、虛擬現實(VR)等技術的進一步融合,此類系統的沉浸感、交互性與智能決策能力將得到質的飛躍,在智能制造與工業互聯網體系中發揮更核心的作用。